coprire gradualmente le aperture.

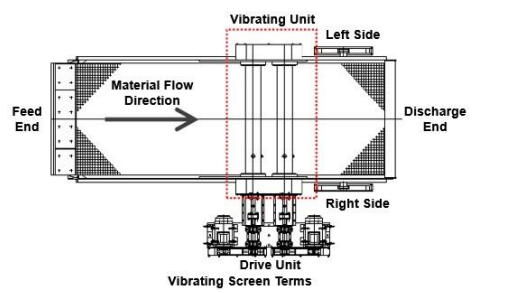

Termini del vaglio vibrante

Termini definiti nella figura sopra come estremità di alimentazione, direzione del flusso di materiale, lato sinistro, lato destro, ecc.

La mano di azionamento viene determinata guardando dall'estremità di alimentazione all'estremità di scarico (ovvero

direzione del flusso di materiale). La schermata mostrata nella figura sopra è per destrimani.

Fattori che influenzano le prestazioni dello schermo

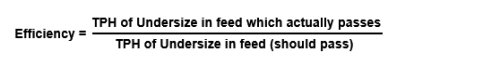

Non esiste un metodo universalmente accettato per definire le prestazioni dello schermo e

vengono utilizzati numerosi metodi. Il criterio di prestazione dello schermo più comune utilizzato è

l'efficienza. L'efficienza della vagliatura è determinata dal grado di perfezione della

separazione del materiale in frazioni dimensionali superiori o inferiori alla dimensione dell'apertura. È una

misura di quanto materiale di alimentazione avrebbe dovuto passare attraverso il foro rispetto a quanto

effettivamente è passato attraverso il foro.

Secondo il manuale VSMA (Associazione dei produttori di vagli vibranti),

Viene anche chiamata “Efficienza del recupero del sottodimensionato”.

L'efficacia della vagliatura deve sempre essere abbinata alla capacità poiché spesso è possibile, utilizzando

una velocità di avanzamento bassa e un tempo di vagliatura molto lungo, ottenere una

separazione quasi completa (100%). Tuttavia, la maggior parte delle applicazioni di screening non richiedono una separazione dimensionale al 100% e

minori sono i requisiti a tale riguardo, maggiore è la capacità di un dato sistema. Pertanto,

per le capacità calcolate molti produttori utilizzano un'efficienza del 90% o 95%, quando non

diversamente specificato.

I seguenti fattori influiscono sulle prestazioni/efficienza dello schermo.

Dimensione delle particelle

Il processo di screening è una serie di eventi probabilistici, in cui le particelle vengono presentate su

una superficie schermante molte volte e in ciascuna presentazione esiste una determinata probabilità

che una particella di una determinata dimensione passi.

Quando la dimensione delle particelle si avvicina a quella dell'apertura, la possibilità di passaggio diminuisce molto

rapidamente (“Half Size” e le particelle più piccole passano/vadono abbastanza facilmente mentre “Near Size” richiede molto

più tempo). Quindi l'efficienza complessiva della schermatura è notevolmente ridotta dalla proporzione di

queste particelle vicine alla rete. L'effetto delle particelle vicine alla maglia è aggravato perché queste

particelle tendono a "fissare" o "tappare" le aperture, riducendo l'area aperta disponibile.

Forma delle particelle

La maggior parte dei materiali granulari lavorati sui vagli non sono sferici. Mentre le particelle sferiche

passano con la stessa probabilità in qualsiasi orientamento, le particelle quasi mesh di forma irregolare devono

orientarsi in un atteggiamento che consenta loro di passare. Le particelle allungate e piatte presenteranno

una piccola sezione trasversale per il passaggio in alcuni orientamenti e una grande sezione trasversale in

altri. Pertanto le particelle di forma allungata o piatta non passano facilmente. Anche loro ostacolano

il passaggio anche di altre particelle. Le forme estreme delle particelle hanno quindi una bassa

efficienza di vagliatura.

Velocità di avanzamento

La velocità di avanzamento influisce sulla profondità del letto del materiale. L'analisi della dimensione del setaccio utilizza una velocità di alimentazione bassa e un

tempo di vagliatura molto lungo per effettuare una separazione quasi completa. Nella pratica della vagliatura industriale, gli aspetti economici impongono l' utilizzo

di velocità di alimentazione relativamente elevate e tempi di permanenza brevi delle particelle sul vaglio .

A queste velocità di alimentazione elevate, uno spesso letto di materiale viene presentato al vaglio

e le parti fini devono raggiungere il fondo del letto di particelle prima di avere l'opportunità di

passare attraverso la superficie del vaglio. L’effetto netto è una riduzione dell’efficienza. L'elevata capacità e l'elevata

efficienza sono spesso requisiti opposti per una determinata separazione ed è

necessario un compromesso per ottenere il risultato ottimale.

Per una vagliatura efficiente, l'altezza consigliata della profondità del letto di materiale (per la vagliatura a secco di

materiale del peso di 100 libbre per piede cubo) è la seguente.

Estremità di alimentazione: Massimo = 10 × dimensione di apertura

Fine di scarico: Meno di 4 × dimensione di apertura (Esempio: per un'apertura da ½", una profondità del letto non superiore a

2") [Meno di 3 × dimensione di apertura per materiale del peso di 50 libbre per piede cubico].

La profondità minima del letto è 1 × dimensione dell'apertura. Se la profondità del letto è troppo ridotta, il materiale può rimbalzare, rimanere

sospeso e quindi ridurre la precisione.

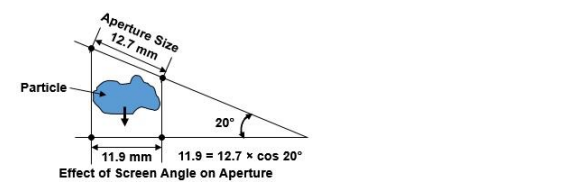

Angolo dello schermo

L'angolo dello schermo modifica la dimensione dell'apertura rispetto a ciò che vede la particella. Cioè,

quando si visualizza l'apertura dello schermo dall'alto, più orizzontale è lo schermo, più

grande appare l'apertura (la dimensione dell'apertura vista sarà maggiore quando lo schermo è orizzontale).

Come mostrato nella figura sopra, se una particella si avvicina a uno schermo inclinato, "vedrà"

un'apertura effettiva più stretta (11,9 mm invece di 12,7 mm) e le particelle con dimensioni vicine alla maglia hanno

meno probabilità di passare.

In considerazione di ciò, vengono selezionati gli schermi orizzontali laddove l'efficienza dello screening è importante.

L'angolo dello schermo influenza anche la velocità con cui le particelle vengono trasportate lungo lo schermo,

e quindi il tempo di permanenza sullo schermo e il numero di opportunità che le particelle hanno di

passare sulla superficie dello schermo.

Area aperta

La possibilità che le particelle passino attraverso l'apertura è proporzionale alla percentuale di

area aperta nel materiale dello schermo, definita come il rapporto tra l'area netta delle aperture

e l'intera area della superficie schermante. Minore è l'area occupata dal

materiale di costruzione del piano vagliante, maggiore è la possibilità che una particella raggiunga un'apertura.

L'area aperta generalmente diminuisce con la finezza dell'apertura dello schermo. Per aumentare

l'area aperta di uno schermo sottile, è necessario utilizzare fili molto sottili e fragili o una struttura a ponte.

Questa fragilità e la bassa capacità di rendimento sono le ragioni principali per cui i classificatori sostituiscono

gli schermi con dimensioni di apertura ridotte.

Quando si considera l'area aperta massima, è importante comprendere che le percentuali di

area aperta elencate nei cataloghi dei supporti in tela metallica convenzionali si basano su tutte le aperture in una

sezione dello schermo. Tuttavia, una buona parte di queste aperture sono bloccate da piastre di tensione e

barre di supporto. gomma di copertura e fissaggi centrali.

Umidità

La quantità di umidità superficiale presente nel mangime ha un effetto marcato sull'efficienza della vagliatura

, così come la presenza di argille e altri materiali appiccicosi. L'umidità alimenta molto

male lo schermo poiché tende ad agglomerarsi e ad "accecare" le aperture dello schermo.

Gli vagli a vibrazione

vengono fatti vibrare per lanciare le particelle dalla superficie vagliante in modo che possano

essere nuovamente presentate allo schermo e per convogliare le particelle lungo lo schermo. La

vibrazione induce anche la stratificazione del materiale in entrata.

Generalmente, la separazione grossolana (screening con aperture maggiori) viene eseguita utilizzando

ampiezze (corse) maggiori e frequenze (velocità) inferiori; mentre per la separazione fine (

aperture piccole/fine), si preferiscono ampiezze piccole e frequenze elevate.

La vibrazione deve essere sufficiente a prevenire l'incastro e l'accecamento. Tuttavia, un'eccessiva

intensità di vibrazione (forza G delle vibrazioni) farà sì che le particelle rimbalzino dal piano dello schermo e

vengano lanciate così lontano dalla superficie che ci sono pochissime presentazioni efficaci sulla

superficie dello schermo. Tassi di vibrazione più elevati possono, in generale, essere utilizzati con velocità di avanzamento più elevate, poiché il

letto più profondo del materiale ha un effetto "ammortizzante" che inibisce il rimbalzo delle particelle.

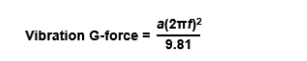

L'intensità della vibrazione può essere caratterizzata dalla frequenza di vibrazione, f cicli al secondo e

dall'ampiezza, a metri. Il termine "ictus" è comunemente usato e si riferisce all'ampiezza picco-picco

, o 2a.

L'intensità della vibrazione è definita dalla forza G della vibrazione come sotto:

Dalla formula precedente si può vedere che la frequenza di vibrazione (velocità di rotazione) e l'ampiezza

(a) o la corsa (2a) influiscono sulla forza G della vibrazione. Pertanto, la forza G di un vaglio vibrante può essere

alterata/modificata modificando la velocità e/o modificando l'ampiezza del vaglio vibrante.

La frequenza di vibrazione (f) può essere modificata modificando le pulegge della cinghia trapezoidale della trasmissione o

i parametri dell'inverter. La variazione della velocità di rotazione non avrà alcun effetto sull'ampiezza (

lunghezza della corsa). L'ampiezza può essere modificata alterando (aggiungendo o rimuovendo) i contrappesi.

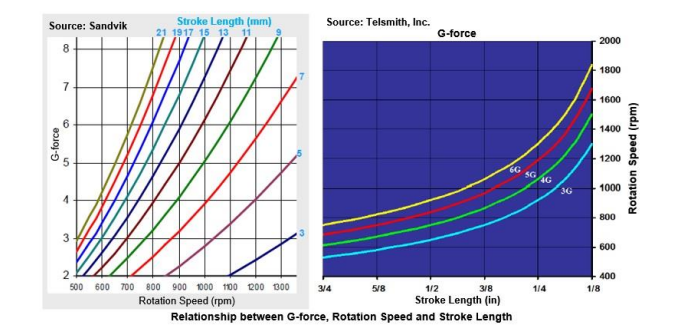

La figura sopra mostra la relazione tra forza G, velocità di rotazione (frequenza della corsa) e

lunghezza della corsa.

Velocità e corsa vengono selezionate in base all'applicazione. I vagli vibranti funzionano tipicamente

con una forza G di vibrazione compresa tra 3G e 7G (da 3 a 7 volte la forza dovuta

all'accelerazione gravitazionale).

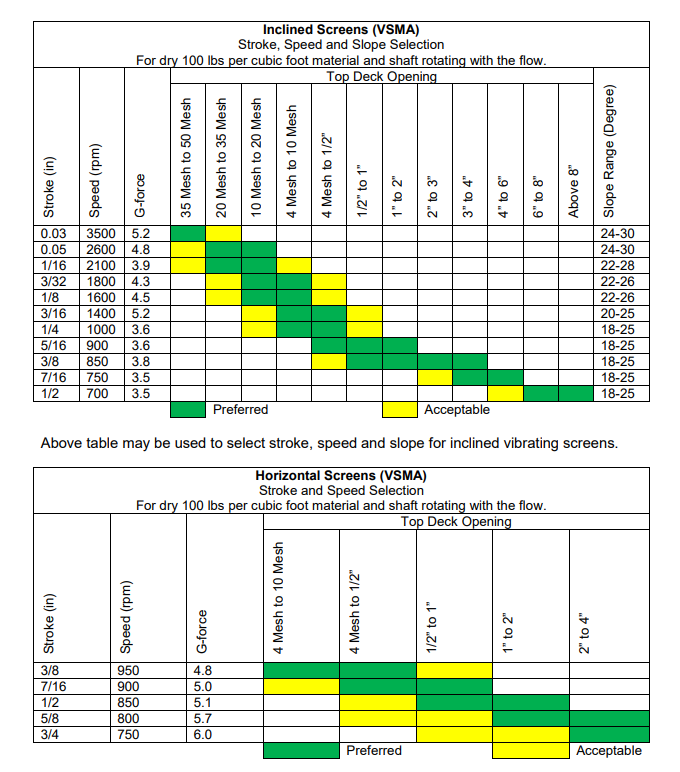

Di seguito sono riportati i livelli tipici di forza G secondo uno dei principali

produttori di vagli vibranti.

La tabella sopra può essere utilizzata per selezionare la corsa e la velocità per i vagli vibranti orizzontali.

Poiché un livello elevato di forza G porta a maggiori sollecitazioni, maggiore usura e riduzione della durata dei cuscinetti, si

consiglia di mantenere la forza G quanto più bassa possibile. Riduce anche

i costi energetici.

chiamaci :

e-mail : sales@vrvibratory.com rete IPv6 supportata

rete IPv6 supportata